BAB

1

PENDAHULUAN

Pada

pendahuluan berisikan tentang latar belakang, rumusan masalah, batasan masalah

dan tujuan.

1.1

LATAR

BELAKANG

Di era globalisasi seperti

sekarang banyak barang-barang yang terbuang dengan sia-sia. Banyak

barang-barang setelah dipakai dan rusak maka barang tersebut dibuang. Oleh

karena itu barang-barang tersebut telah menjadi rusak masih dapat dimanfaatkan

dengan cara didaur ulang. Namun pendaur ulangan bahan-bahan yang tak terpakai

tersebut masih sangat kurang. Begitu halnya dengan barang-barang bekas yang

berbahan dasar PVC. Setelah melihat pada daerah Sawojajar maupun sekitarnya

banyak sekali bahan PVC yang terbuang sia – sia tanpa ada pengolahan. Melihat

hal tersebut penulis berupaya untuk menjadikan bahan bekas menjadi hal yang

bermanfaat. Dengan cara pembuatan alat pencetak pipa dengan bahan daur ulang

PVC yang telah penulis pelajari saat penulis melakukan praktek kerja lapangan. Maka

dari itu penulis berfikir bahan PVC yang tidak terpakai akan diolah kembali

menjadi pipa.

Melihat hal tersebut penulis

melakukan praktek kerja lapangan di pabrik pipa. Namun mesin-mesin produksi

dalam pabrik tersebut masih manual, sehingga muncul pemikiran tentang pembuatan

mesin pencetak pipa secara otomatis. Hal tersebut bertujuan untuk meminimalisir

pekerja namun dapat menghasilkan hasil yang optimal. Meminimalisir pipa-pipa

reject/pipa cacat , sehingga keuntungan yang diperoleh meningkat.

1.2

RUMUSAN

MASALAH

Bedasarkan latar

belakang yang telah dikemukakan, maka dapat dirumuskan beberapa permasalahan

sebagai berikut :

1.

Bagaimana cara membuat alat pencetak

pipa secara otomatis dengan menggunakan program Smart Relay.

2.

Bagaimana cara membuat heater yang

diatur oleh thermocouple untuk melelehkan bahan PVC.

3.

Membuat mesin penarik press yang sinkron

dengan outputan pipa.

4.

Membuat mesin pemotong pipa otomatis.

1.3 Batasan Masalah

Batasan-batasan

masalah dalam pengerjaan laporan akhir adalah sebagai berikut :

1.

Pengoperasian pencetak alat hanya

menggunakan program Smart Relay.

2.

Pensinkronan motor pemutar ekstruder dan

motor kopling dengan menggunakan Variable Speed Drive (VSD).

1.4 Tujuan

Tujuan laporan akhir yang ingin dicapai dalam pembuatan

alat ini adalah sebagai berikut :

1.

Memanfaatkan barang – barang bekas

berbahan PVC yang dapat di daur ulang kembali menjadi Pipa.

2.

Membuat alat pencetak yang otomatis

sehingga meminimalisir pekerja dan mengoptimalkan hasil produksi.

3.

Meminimalisir pipa rejact akibat ketidak

sinkronan putaran motor kopling dan keluarnya outputan pipa.

1.5 METODOLOGI

Langkah – langkah yang dilakukan untuk merealisasikan

alat/sistem yang telah direncanakan adalah sebagai berikut :

1.

Studi Literatur.

2.

Pembuatan alat.

3.

Pengujian alat.

1.6 SISTEMATIKA PENULISAN

Sistematika penulisan dalam pembuatan laporan akhir ini

meliputi langkah – langkah sebagai berikut :

BAB

I. Pendahuluan : meliputi

berbagai uraian tentang latar belakang, rumusan masalah, tujuan, metodologi dan sistematika penulisan.

BAB

II. Tinjauan Pustaka :

meliputi uraian tentang teori yang mendukung dari alat maupun sistem ini.

BABIII.

Metodologi :meliputi langkah – langkah yang

dilakukan untuk merealisasikan alat atau sistem.

BAB

IV. Perencanaan Pembuatan Alat dan Pengujian : meliputi

tentang perencanaan pembuatan alat dan hasil pengujian.

BAB

V. Penutup : meliputi

tentang kesimpulan dan saran terhadap alat yang dibuat.

BAB

II

TINJAUAN

PUSTAKA

Pada

tinjauan pustaka berisikan tentang teori yang relevan dengan masalah yang

diangkat dalam Laporan akhir.

2.1 PVC

Polivinil

klorida biasa disingkat PVC, adalah polimer thermoplastic

urutan ketiga dalam hal jumlah pemakaian di dunia, setelah polietilena dan polipropilena. Di seluruh dunia, lebih dari 50% PVC yang diproduksi

dipakai dalam konstruksi. Sebagai bahan bangunan, PVC relatif murah, tahan

lama, dan mudah dirangkai. PVC bisa dibuat lebih elastis dan fleksibel dengan

menambahkan plasticizer, umumnya ftalat. PVC yang fleksibel umumnya dipakai

sebagai bahan pakaian, perpipaan, atap, dan insulasi kabel listrik. PVC

diproduksi dengan cara polimerisasi monomer vinil

klorida (CH2=CHCl).

Karena 57% massanya adalah klor, PVC adalah polimer yang

menggunakan bahan baku minyak bumi terendah di antara polimerlainnya. Proses produksi

yang dipakai pada umumnya adalah polimerisasi

suspensi. Pada

proses ini, monomer vinil klorida dan air diintroduksi ke reaktor polimerisasi

dan inisiator polimerisasi, ersama bahan kimia tambahan untuk menginisiasi

reaksi. Kandungan pada wadah reaksi terus-menerus dicampur untuk mempertahankan

suspensi dan memastikan keseragaman ukuran partikel resin PVC. Reaksinya adalaheksotermik, dan membutuhkan mekanisme pendinginan untuk mempertahankan

reaktor pada temperatur yang dibutuhkan. Karena volume berkontraksi selama

reaksi (PVC lebih padat dari pada monomer vinil klorida), air secara kontinu

ditambah ke campuran untuk mempertahankan suspensi.

Ketika reaksi sudah selesai,

hasilnya, cairan PVC, harus dipisahkan dari kelebihan monomer vinil klorida

yang akan dipakai lagi untuk reaksi berikutnya. Lalu cairan PVC yang sudah jadi

akan disentrifugasi untuk memisahkan kelebihan air. Cairan lalu dikeringkan

dengan udara panas dan dihasilkan butiran PVC. Pada operasi normal, kelebihan

monomer vinil klorida pada PVC hanya sebesar kurang dari 1 PPM. Proses produksi lainnya, seperti

suspensi mikro dan polimerisasi emulsi, menghasilkan PVC dengan butiran yang

berukuran lebih kecil, dengan sedikit perbedaan sifat dan juga perbedaan

aplikasinya. Produk proses polimerisasi adalah PVC murni. Sebelum PVC menjadi

produk akhir, biasanya membutuhkan konversi dengan menambahkanheat

stabilizer, UV

stabilizer, pelumas, plasticizer, bahan penolong proses, pengatur thermal,

pengisi, bahan penahan api, biosida, bahan.

2.2 Zelio Logic Smart Relay

Zelio

Logic Smart Relay Smart relay adalah suatu alat yang dapat diprogram oleh suatu

bahasa tertentu yang biasa digunakan pada proses automasi. Smart relay memiliki

ukuran yang kecil dan relatif ringan. Zelio Logic smart relay didesain untuk

sistem otomatis yang biasa digunakan pada aplikasi industri dan komersial.

Untuk keperluan industri biasanya digunakan untuk aplikasi penyelesaian yang

mudah ,memaket , dan ketika proses produksi. Selain itu juga digunakan untuk

mesin-mesin yang berskala kecil sampai dengan yang berskala besar dan terkadang

juga digunakan untuk home industri. Untuk sektor komersial atau bangunan biasa

digunakan untuk alat penggulung, pintu masuk, instalasi listrik, compressor dan

lain-lain yang menggunakan sistem automasi. Terdapat 2 tipe smart relay yaitu

tipe compact dan tipe modular. Perbedaannya adalah pada tipe modular dapat

ditambahklan extension module sehingga dapat ditambahkan input dan output.

Meskipun demikian penambahan modul tersebut tetap terbatas hanya bisa

ditambahkan sampai dengan 40 I/O. Selain itu untuk tipe modular juga dapat

dimonitor dengan jarak jauh dengan penambahan modul.

Fungsi smart relay merupakan suatu bentuk

khusus dari pengontrol berbasis mikroprosesor yang memanfaatkan memori yang

dapat diprogram untuk menyimpan instruksi-instruksi dengan aturan tertentu dan

dapat mengimplementasikan fungsi-fungsi khusus seperti fungsi logika, sequencing, pewaktuan (timing),

pencacahan (counting) dan aritmetika dengan tujuan mengontrol mesin-mesin dan

proses-proses yang akan dilakukan secara otomatis dan berulang-ulang. Smart

relay ini dirancang sebaik mungkin agar mudah dioperasikan dan dapat diprogram

oleh non-programmer khusus. Oleh karena itu perancang smart relay telah

menempatkan sebuah program awal (interpreter) di dalam piranti ini yang

memungkinkan pengguna menginput program-program kontrol sesuai dengan kebutuhan

mereka dalam suatu bentuk bahasa pemrograman yang relatif sederhana dan mudah

untuk dimengerti dan dapat diubah atau diganti dengan mudah sesuai dengan

kebutuhan. Pemrograman yang digunakan pada smart relay telemecanique adalah

dapat dilakukan dengan dua cara yaitu dengan cara menggunakan tombol-tombol

yang terdapat pada smart relay sehingga dapat mengubah program secara langsung

dengan smart relay tersebut. Selain itu pemrograman juga dapat menggunakan

komputer yang menggunakan software "Zelio Soft 2".

Cara

kerja smart relay pertama adalah memeriksa kondisi input. Smart relay akan

memeriksa setiap input yang ada. Kemudian semuanya akan diinputkan ke dalam

memori. Langkah kedua adalah mengeksekusi program pada suatu instruksi.

Sehingga kerja smart relay adalah berdasarkan program. Setiap kondisi

ditentukan oleh programnya. Langkah terakhir smart relay mengatur status pada

perangkat keluaran. Dapat kita lihat bahwa smart relay sangat penting dalam

suatu proses. Keuntungan menggunakan Smart Relays adalah

• Pemrograman yang

sederhana. Dengan adanya layar LCD yang besar dengan backlight memungkinkan

dilakukannya pemrograman melalui front panel atau menggunakan Zelio Soft 2

Software

•

Instalasi yang mudah.

•

Harga lebih murah dibandingkan dengan menggunakan PLC.

• Fleksibel, kompak dan

dapat ditambahkan modul tambahan bila diperlukan, dual programming language, dan multiple

power capabilities (12VDC, 24VDC, 24VAC dan 120VAC).

• Open connectivity. Sistem Zelio dapat dimonitor secara jarak jauh

dengan cara menambahkan extension modul

berupa modem. Juga tersedia modul modbus sehingga Zelio dapat menjadi slave PLC dalam suatu jaringan PLC

2.2.1.

Smart

Relay Telemecanique SR3B261BD

Smart relay yang digunakan adalah merk

Telemecanique SR3B261BD yang dibuat oleh pabrikan Schneider. Smart relay ini

merupakan Smart relay modular yang dapat diexpand. Software yang digunakan

untuk Smart relay ini adalah Zelio Soft 2 yang menggunakan bahasa ladder

diagram atau bisa juga menggunakan function block diagram. Smart relay yang

digunakan dapat di expand sesuai dengan kebutuhan. Sehingga input maupun output

dapat ditambahkan pada Smart Relay ini. Smart relay ini juga memiliki layar

yang dapat digunakan untuk melihat maupun mengganti program yang telah diinput

ke dalam Smart relay ini. Pada layar tersebut juga terdapat backlight yang

digunakan untuk menerangi layar tersebut untuk memudahkan pembacaan pada layar

tersebut. Smart relay ini juga memiliki data backup yang dilakukan oleh EEPROM

Flash memory. Komunikasi yang digunakan adalah jaringan Modbus. Smart relay ini

memiliki range power supply yang 24 VDC. Batasan tegangan supplynya adalah

19,2-30 VDC. Arus nominalnya 70 mA tanpa extensions jika menggunakan extensions

180 mA.

Gambar 2.1. Smart Relay Telemecanique

SIZ3B261BD buatan Schneider Sumber : Schneider Electric (2007)

Dalam gambar di atas dapat kita lihat

terdapat layar yang dapat digunakan untuk melakukan pemrograman secara langsung

dan smart relay tanpa harus menggunakan perangkat komputer. Dengan adanya

tombol-tombol yang telah disediakan kita dapat memprogram dengan lebih mudah.

Gambar 2.2. Zelio smart logic modular

dan I/O module tambahan. Sumber : Schneider Electric (2007)

Zelio logic tipe modular yang dapat

ditambahkan module sesuai dengan kebutuhan. Tetapi penambahan module cukup

terbatas. Hanya sampai 40110 saja. Smart relay ini memiliki performa yang cukup

baik dibandingkan dengan Smart relay yang lain karena memiliki bentuk yang

kecil dan relatif lebih ringan dan memiliki jumlah input dan output yang cukup

banyak dibandingkan dengan Smart relay lain yang seukuran dan juga terdapat

layar untuk memudahkan pengontrolan. Programming dan instalasi yang mudah,

Zelio Logic sangat cocok untuk semua aplikasi. Zelio Logic ini juga fleksibel

menawarkan dua macam opsi, yang pertama adalah compact version dimana pada versi ini memiliki konfigurasi yang

fix, sedangkan untuk yang kedua yaitu Modular version, dapat ditambahkan Extension Modules serta 2 bahasa

programming (1-.BD atau ladder). Cara pemrograman dapat dilakukan dengan dua

cara :

• Secara independen,

menggunakan tombol-tombol pada Zelio Logic smart relay (ladder languange)

• Menggunakan

pemrograman pada PC menggunakan "Zelio Soft 2 2" software.

2.2.2.

Input

dan Output (I/O)

Smart relay ini memiki jumlah input 16 yang

terdiri dari analog dan digital dan memiliki output 10 relay normally open. Smart relay ini juga

dapat digabungkan dengan modul tambahan sehingga dapat memperbanyak jumlah

input maupun jumlah output sampai dengan total jumlah 40 110. Untuk discrete input memiliki tegangan nominal

24 V dan arusnya 4 mA dan untuk input analog 0-10 atau 0-24 VDC. Impedansi

inputnya 12KS2. Untuk response time jika menggunakan diagram ladder memerlukan

50 ms dan jika menggunakan block diagram memerlukan minimal 50 ms dan maksimal

255 ms, sedangkan untuk perangkat keluaran (output) terdapat 2 tipe

karakteristik yaitu relay dan transistor. Untuk relay tipenya adalah normally open yang akan menyala jika

diberi logic 1 dan akan mati jika diberi logic 0. Batas beroprasinya 5-30 VDC dan

24-250 VAC. Arus thermalnya 8 output bernilai 8A dan 2 output bernilai 5A.

Kapasitas switching minimal adalah

101nA. Time response untuk trip 10 ms dan untuk reset 5 ms. Untuk transistor

batas operasinya 19,2-30 V. Beban nominal tegangan 24 VDC dan arusnya 0,5 A.

Time respone untuk trip dan resetnya kurang dari 1 ms, I/O pada smart relay inl

dapat diberi modul tambahan sesuai dengan kebutuhan tetapi terdapat

keterbatasan dalam penambahan. Untuk analogue I/O extension modules dengan 4 I/O, suplai menggunakan 24 VDC, Discrete I/O extension modules dengan 6

,10, 14 I/O, suplai melalui Zelio Logic smart relay dengan voltage yang sama.

2.1.3.

Software Zelio Soft 2

Pemrograman

yang dipakai pada smart relay ini adalah menggunakan software zelio Soft 2,

Bahasa pemrograman yang dipakai adalah Ladder Diagram (LD) dan Function Block

Diagram (FED), Pada gambar 2.5 dapat kita lihat contoh layout program yang

menggunakan ladder diagram.

Gambar 2.3. LADDER language pada Zelio

Solt 2 Sumber : Schneider Electric (2007)

Pada

ladder language terdapat dua macam

simbol yang dapat digunakan yaitu ladder

symbol dan electrical symbol.

Pada ladder symbol terdapat 120 baris

yang dapat digunakan untuk program. Fitur-fitur yang ada adalah timer, yang

digunakan untuk menghitung delay baik on/off. Counter yang digunakan untuk

menghitung maju atau mundur. Analogue

comparator dan counter comparator

yang digunakan untuk membandingkan. Clock

yang digunakan untuk range waktu yang valid selama melakukan proses. Control

relay yang digunakan sebagai internal relay. Input dan output koil dan juga

terdapat kolom comment untuk memberi komentar pada tiap barisnya. Sedangkan

gambar 2.6 adalah contoh layout yang menggunakan FBD language. FBD menyediakan graphical programming yang berdasarkan kegunaan

dari function block.

Selain

itu Software ini juaa dapat digunakan untuk simulasi, monitoring, dan

pengawasan. Selain itu juga dapat mengupload dan mendownload program, dapat

dibuat dalam bentuk File, mengcompile, program secara otomatis, selain itu juga

terdapat menu on-line help.

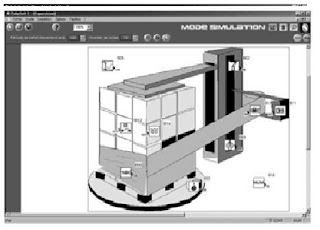

Gambar

2.5 adalah gambar tampilan mode simulasi pada Zelio Soft 2 2 yang digunakan

untuk mensimulasikan program sehingga kita dapat mencoba program tersebut tanpa

menggunakan smart relay. Dengan mode ini kita dapat mengatur I/O nya pada real

time maupun accelerated time.

Sehingga kita dapat mengetahui kebenaran program tersebut tanpa harus

mengoneksikan smart relay terlebih dahulu.

Gambar 2.6. Mode monitoring windows

Sumber : Schneider Electric (2007, p.3)

Gambar

2.6. adalah gambar display monitoring. Dengan mode ini kita dapat mengeksekusi

program dengan smart relay. Mode ini diperlukan untuk mempermudah pengontrolan

dalam suatu plan. Pada mode ini kita dapat melakukan kontrol terhadap plan yang

ada seperti mengaktilkan input, output, control relay.

Gambar 2.7. Time program simulation

Zelio Soft 2 Sumber : Schneider Electric (2007, p.4)

Gambar

2.7. menunjukkan mode simulasi menyediakan program untuk di debug dengan

simulasi pada software workshop host

computer. Fungsi ini disediakan untuk simulator waktu yang dimodifikasi

dengan setting sampai 3 detik sebelum program dijalankan.

2.3 Variable Speed Drive

Aplikasi

variable speed banyak diperlukan dalam industri. Jika sebelumnya banyak

dipergunakan system mekanik, kemudian beralih ke motor slip/ pengereman maka

saat ini banyak menggunakan semikonduktor. Tidak seperti softstarter yang

mengolah level tegangan, inverter menggunakan frekuensi tegangan masuk untuk

mengatur speed motor. Seperti diketahui, pada kondisi ideal (tanpa slip).

RPM =

Dimana:

RPM :

Speed Motor (RPM)

F :

Frekuensi (Hz)

P :

Kutup motor (pole)

Jadi dengan memainkan perubahan

frekuensi tegangan yang masuk pada motor, speed akan berubah. Karena itu

inverter disebut juga Variable Frequency Drive. Prinsip kerja inverter

yang sedehana adalah :

- Tegangan yang masuk dari jala jala 50 Hz dialirkan ke board Rectifier/ penyearah DC, dan ditampung ke bank capacitor. Jadi dari AC di jadikan DC.

- Tegangan DC kemudian diumpankan ke board inverter untuk dijadikan AC kembali dengan frekuensi sesuai kebutuhan. Jadi dari DC ke AC yang komponen utamanya adalah Semiconduktor aktif seperti IGBT. Dengan menggunakan frekuensi carrier (bisa sampai 20 kHz), tegangan DC dicacah dan dimodulasi sehingga keluar tegangan dan frekuensi yang diinginkan.

Untuk

pemasangan inverter sebaiknya juga dipasang unit pengaman hubung singkat

seperti Seconductor Fuse atau bisa juga Breaker. Ini seperti pada pemasangan

softstarter hanya saja tanpa contactor bypass.

Pengontrolan

start, stop, jogging dll bisa dilakukan dengan dua cara yaitu via local dan

remote. Local maksudnya adalah dengan menekan tombol pada keypad di

inverternya. Sedangkan remote dengan menghubungkan terminal di board control

dengan tombol external seperti push button atau switch. Masing masing option

tersebut mempunyai kelemahan dan keunggulan sendiri sendiri.

Frekuensi

dikontrol dengan berbagai macam cara yaitu : melalui keypad (local), dengan

external potensiometer, Input 0 ~ 10 VDC , 4 ~ 20 mA atau dengan preset memori.

Semua itu bisa dilakukan dengan mengisi parameter program yang sesuai.

Beberapa

parameter yang umum dipergunakan/ minimal adalah sebagai berikut (istilah/nama

parameter bisa berbeda untuk tiap merk) :

- Display : Untuk mengatur parameter yang ditampilkan pada keypad display.

- Control : Untuk menentukan jenis control local/ remote.

- Speed Control : Untuk menentukan jenis control frekuensi reference

- Voltage : Tegangan Suply Inverter.

- Base Freq. : Frekuensi tegangan supply.

- Lower Freq. : Frekuensi operasi terendah.

- Upper Freq. : Frekuensi operasi tertinggi.

- Stop mode : Stop bisa dengan braking, penurunan frekuensi dan di lepas seperti starter DOL/ Y-D.

- Acceleration : Setting waktu Percepatan.

- Deceleration : Setting waktu Perlambatan.

- Overload : Setting pembatasan arus.

- Lock : Penguncian setting program.

Jika beban

motor memiliki inertia yang tinggi maka perlu diperhatikan beberapa hal dalam

acceleration dan deceleration. Untuk acceleration/ percepatan akan memerlukan

torsi yang lebih, terutama pada saat start dari kondisi diam.

Pada saat

deceleration/ perlambatan, energi inertia beban harus didisipasi/ dibuang.

Untuk perlambatan dalam waktu singkat atau pengereman, maka energi akan

dikembalikan ke sumbernya. Motor dengan beban yang berat pada saat dilakukan

pengereman akan berubah sifat menjadi “generator”. Jadi energi yang kembali ini

akan masuk ke dalam DC Bus Inverter dan terakumulasi di sana karena terhalang

oleh rectifier. Sebagai pengamanan, inverter akan trip jika level tegangan DC

Bus melebihi batas yang ditoleransi.

Untuk

mengatasi tripnya inverter dalam kondisi ini diperlukan resistor brake. Resistor brake akan membuang tegangan

yang lebih dalam bentuk panas. Besar kecilnya resistor brake ini sangat

tergantung dengan beban dan siklus kerja inverter.

2.4 Thermocople

Thermocouple

merupakan sensor suhu yang banyak dipakai di dunia perindustrian. Tipenya

terdiri dari berbagai macam, antara lain : Tipe B, R, S, K, E, J, T yang

disesuaikan dengan kebutuhan dunia industri. Disamping itu material protection tubenya pun tersedia dalam berbagai ukuran dan

jenis material dari SUS 304, SUS 316, SUS 310, Sandvik P4, Inconel 600, Inconel

800, Titanium, UMCO 50, Alsint 99.7%, Pythagoras, Silicon Nitride, dan Silicon

Carbide. Sedangkan untuk kabel dari thermocouple

ke transmitter umumnya dibuat 1 pair cable (2 kabel).

Adapun beberapa kelebihan yang dimiliki oleh Thermocouple, antara lain :

- Spesifikasi lebih beragam

- Biaya rendah (low cost), dan

- Kisaran temperatur luas sehingga dapat disesuaikan sampai temperature tinggi.

- Waktu respon cepat

Sedangkan kekurangannya terdiri dari :

- Sensitivitasnya rendah

- Membutuhkan suhu referensi

- Nonlinearity

Tetapi kekurangan utamanya terletak pada, terbatasnya akurasi

sistem kesalahan kurang dari 1º C yang sulit dicapai.

2.4.1 Metal Protection Tube

Material & Designation

|

Operating

Temperatur (º C)

|

Features

|

|

Continuous

|

Maximum

|

||

SUS 304

|

800

|

900

|

Heat resistance and good corrosion resistance

|

SUS 316

|

800

|

900

|

Acid resistance,

Alkali resistance and excellent corrosion resistance, High molybdenum content

|

SUS 310

|

950

|

1050

|

Distinguished by resistance to the effect of acida and impact

strength at high temperature

|

Sandvik P4

|

1100

|

1125

|

Heat resistance, abrasion resistance and anti-sulfur / for the use of

coment industrial

|

Inconel 600

|

1180

|

1125

|

High nickel, high chromium content for resistance to oxidizing and reducing

environment, for severely corosive environment at elevated temperatures

|

Inconel 800

|

870

|

1000

|

Strong and resistant

to oxcidation and carburization at elevated temp. resistant sulfur attack,

internal oxidation scaling and corrosion in wide variety of atmospheres

|

Titanium

|

1100

|

1150

|

Anti-Hnydrohioric acid. Anti-nitric acid.

Corrosion resistant, acid resistance better than Inconel 600

|

UMCO 50

|

1100

|

1200

|

Acid resistance and Alkali resistance batter than SUS 316 for the use of

cemical industry

|

2.4.2 Non Metal Protection Tube

Al2O2 99,8%

|

MULLITE

|

|||

Continuous

Temp. (º C)

|

Maximum

Temp. (º C)

|

Continuous

Temp. (º C)

|

Maximum

Temp. (º C)

|

|

1600

|

1950

|

1600

|

1950

|

|

Is the highest of alumina commercially

available and is both danse and fine grained. Because of it's overall

performance, it has be come the work horse of the aluminas in applications

such as noble metal thermocouple protection tube.

|

Is danse Mullite without a glassy binder

phase. It resists both chlorine and other halogen gases which attack silica

and alumina at high temperature.

|

|||

BAB III

METODOLOGI

Pada Metodologi berisikan tentang

skema rencana penyelesaian Laporan Akhir dan pengerjaan alat, metode

penyelesaian masalah, dan diagram alir sistem kerja alat.

3.1 Skema

Rencana Penyelesaian Laporan Akhir

3.2 Metode

Penyelesaian Masalah

3.2.1 Cara Membuat Alat Pencetak Pipa Otomatis

Membuat alat pencetak pipa secara

otomatis adalah dengan menggunakan program smart relay yang mempunyai fungsi

sama seperti PLC namun I/O smart relay lebih sedikit. Smart relay berfungsi

sebagai kontrol utama mesin pencetak pipa untuk berproduksi. Smart relay

berfungsi mengontrol kinerja seluruh komponen mesin pencetak pipa.

3.2.2 Cara Membuat Heater yang Diatur Dengan

Thermocouple

Heater berfungsi sebagai komponen

peleleh bahan PVC, namun heater panas yang dihasilkan oleh heater tidak boleh

sembarangan. Karena apabila suhu yang dihasilkan oleh heater terlalu panas akan

menjadikan bahan PVC gosong, dan apabila heater menghasilkan suhu yang kurang

panas maka akan merusak ekstruder dan barel. Sebab tekanan yang diberikan oleh

bahan PVC yang terus terdorong oleh ekstruder.

Untuk menyiasati hal tersebut maka

suhu yang harus dihasilkan oleh heater tidak boleh sama. Heater yang terpasang

dalam mesin pencetak pipa ada 3, heater 1 adalah heater yang terletak dekat

input bahan bersuhu tidak terlalu panas. Pada heater 2, suhu diseting lebih

panas melebihi heater 1, karena pada

heater 2 terdapat saringan yang menyaring bahan PVC dari benda-benda asing yang

dapat mengurangi kualitas pipa. Dan heater 3, suhu diseting sangat panas dan

sanggup melelehkan bahan PVC dengan sempurna.

Suhu heater 1, 2 dan 3 kerjanya

diatur oleh thermocouple. Pada saat heater sudah mencapai posisi suhu yang

ditentukan, maka thermocouple akan menghentikan kerja heater untuk sementara

waktu, dan pada saat itu blower hidup untuk menurunkan suhu pada ekstruder. Dan

setelah beberapa saat setelah suhu mencapai range yang telah ditentukan maka

heater kembali bekerja dan blower mati kembali. Hal tersebut terjadi terus menerus.

3.2.3 Membuat Mesin Penarik Press Yang Sinkron Dengan

Keluaran Pipa.

Pengaturan

kecepatan penarik press haruslah sama dengan keluaran pipa, hal tersebut

bertujuan untuk mengurangi atau meminimalisir terjadinya pipa reject. Terjadinya pipa reject karena

ketidak sinkronnya keluaran pipa dari ekstruder

dengan putaran mesin penarik press. Apabila mesin penarik press terlalu

cepat dari keluaran pipa, maka menghasilkan pipa yang berlubang atau sobek.

Apabila mesin penarik press terlalu lambat putarannya dari keluaran pipa maka

menghasilkan pipa yang berkerut atau bergelombang sehingga permukaan pipa tidak

rata dan tidak sesuai dengan yang diinginkan.

Oleh

karena itu untuk mengatur kecepatan dari mesin penarik press yang sinkron

dengan keluaran pipa dari ektruder dengan menggunakan Variable Speed Drive (VSD).

Variable Speed Drive (VSD) di hubungkan dengan motor penarik press dan sebuah

sensor yang letakkan pada keluaran pipa yang selalu memonitor keluaran pipa

sehingga putaran mesin penarik press sinkron dengan keluaran pipa.

sip2

BalasHapusjempuol

terima kasih atas data2 mengenai smart relaynya.

BalasHapussukses terus!